Odpowiadając na pytanie co to jest konserwacja maszyn – to proces, który polega na wykonywaniu określonych czynności konserwacyjnych na maszynach. Celem jest pełne zapewnienie ich ciągłej i nieograniczonej sprawności. Trzeba jednak zwrócić uwagę na fakt, że konserwacja maszyn może mieć charakter regularnych prac lub wykonywanych okazjonalnie – przed wystąpieniem potencjalnej awarii lub uszkodzenia.

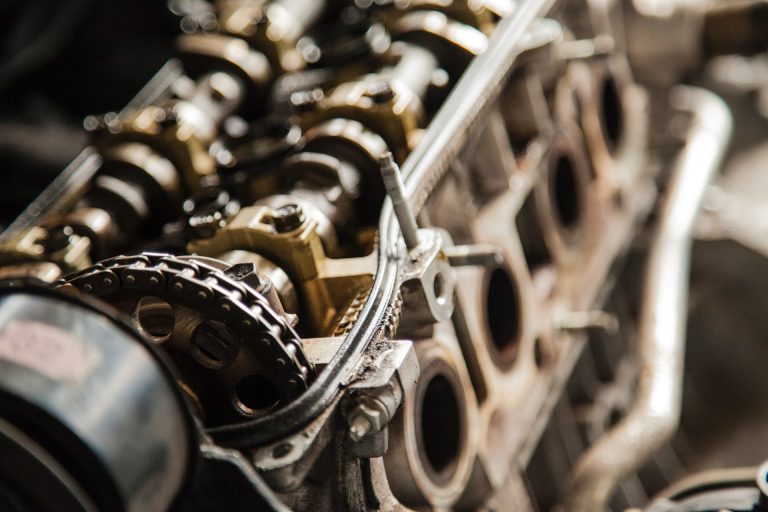

Konserwacja w tym ujęciu będzie więc obejmowała takie rozwiązania jak czyszczenie powierzchni, smarowanie przekładni oraz sprawdzanie stopnia zużycia newralgicznych części – pasów. Do zestawienia prac konserwacyjnych zaliczyć można także monitorowanie sprzętu pod kątem wszelkich oznak potencjalnych problemów. Wśród nich znajdą się np. zmiany określonych parametrów, nietypowe wskaźniki temperatury lub zużycia energii. Oczywiście konserwacja maszyn obejmuje również procesy, do których dochodzi już po awarii maszyny. Do nich wlicza się przede wszystkim ocenę uszkodzeń i wymianę części. Jak widać, konserwacja maszyn to wyjątkowo szerokie zestawienie prac, które mają jeden wspólny mianownik – zapewnienie maszynie optymalnych możliwości działania.

Kto zapewnia konserwację maszyn w przemyśle?

Zasadniczo, za konserwację maszyn można – co pokazuje zestawienie powyższych przykładów – uznać wszystko, co powoduje, że urządzenie zlokalizowane w hali fabrycznej jest sprawne oraz działa zgodnie z założeniami. Ważną kwestią jest precyzyjne ustalenie osób odpowiedzialnych za konserwację – zarówno w sensie fizycznym jak i nadzór oraz koordynację tego procesu.

Usługi konserwacji maszyn zazwyczaj są realizowane przez techników utrzymania ruchu. Ze względu na stopień zaawansowania rozwiązań elektronicznych, bardzo ważne staje się w ich przypadku pełne wsparcie analityczne – dotyczy to generowania danych pochodzących np. ze sterownika maszyny, czujników i interfejsu. Na ich podstawie można bowiem ocenić, czy konserwacja jest w ogóle niezbędna lub też, czy można ją uznać za zakończoną na skutek przywrócenia parametrów urządzenia do właściwych poziomów.

Jak konserwuje się maszyny przemysłowe?

Nie ma jednoznacznego obowiązującego sposobu konserwacji. Na proces ten trzeba spojrzeć szeroko i kompleksowo – jako na zestaw zadań do wykonania z uwzględnieniem specyfiki danej maszyny oraz jej potrzeb konserwacyjnych.

Podstawowe mechanizmy zakładają bieżące reagowanie na odczuwalne problemy urządzenia. Naturalnym ich następstwem jest serwis urządzenia oraz prace konserwacyjne – np. oczyszczenie kluczowych elementów dla prawidłowego działania urządzenia. Istnieją jednak również zdecydowanie bardziej zaawansowane strategie konserwacji. Wykorzystują one technologię monitorowania maszyn do gromadzenia informacji o urządzeniach fabrycznych. W kolejnym etapie są one przetwarzane i wykorzystywane do generowania informacji o zbliżających się potrzebach serwisowych.

Tego rodzaju konserwacja maszyn stanowi swojego rodzaju rewolucję w postrzeganiu procesu. Dane mogą być zbierane za pomocą urządzeń i czujników przemysłowych w ramach Internetu Rzeczy. Pakiety informacji są gromadzone i analizowane w czasie rzeczywistym – dzięki temu możliwe jest ich użycie pod kątem zapobiegawczym. Używanie danych ogranicza ryzyko uszkodzeń maszyn oraz zwiększa bezpieczeństwo pracowników.

Warto zwrócić również uwagę na jeszcze jeden aspekt zaawansowanej konserwacji technicznej. Pozyskiwanie i analizowanie danych pozwala na to, by w dłuższej perspektywie czasowej efektywniej i lepiej podejmować kluczowe decyzje. Dotyczy to np. gospodarki częściami zamiennymi.

Rodzaje konserwacji maszyn

Wyróżnić można następujące typy konserwacji urządzeń:

- reagująca – naprawa w sytuacji, gdy doszło do uszkodzenia

- zapobiegawcza – połączona z zaplanowaniem wymiany elementu w ujęciu regularnych odstępów czasu

- na podstawie danych technicznych – wymiana następuje wtedy, gdy istnieje prawdopodobieństwo, że części maszyny są zużyte i nie mogą działać prawidłowo

- predykcyjna – oparta na prawdopodobieństwie; przewidująca na bazie wcześniejszych danych, że w określonym czasie będzie musiała nastąpić wymiana części.

Jak poprawić efektywność konserwacji maszyn?

Bardzo ważnym sposobem konserwacji obecnych maszyn gromadzenie i analiza danych. To rozwiązanie nie tylko pozwala zaoszczędzić zasoby, ale niesie za sobą też inne korzyści. Wymiana części jest konieczna tylko wtedy, gdy rzeczywiście proces ten jest niezbędny – nie ma ryzyka zmarnowania elementów, które mogłyby bez problemu być jeszcze użytkowane np. przez kolejny rok. Inną z zalet jest ograniczenie czasu przestojów spowodowanych nieoczekiwanymi awariami, a co za tym idzie – krótszy czas pracy osób odpowiedzialnych za konserwację. Naturalną konsekwencją jest też mniejsze ryzyko wypadków maszynowych i zdarzeń wynikających ze złej konserwacji urządzeń. W kontekście logistycznym ważne jest także zmniejszenie przestrzeni magazynowej wymaganej do przechowywania nadmiaru części zamiennych. Dodatkowo, regularne konserwacje – szczególnie te oparte o gromadzenie i analizowanie danych – zapewniają większą przewidywalność. To doskonała baza do tworzenia bardziej precyzyjnych budżetów i harmonogramów oraz pozostałych form przewidywania wydarzeń. Dowiedz się również czym różni się naprawa od regeneracji maszyn.