Obróbka aluminium stała się szczególnie popularnym rozwiązaniem wraz z rosnącym znaczeniem tego materiału w przemyśle. Zróżnicowane możliwości wykorzystania sprawiają, że kształtowanie i obróbka skrawaniem aluminium to rozwiązanie, które łączy jakość i szybkość wykonania – ważne jednak jest, by proces ten odbywał się z uwzględnieniem specyfiki tego produktu.

Aluminium łączy kilka pożądanych cech w przemyśle. To z jednej strony duża odporność na czynniki zewnętrzne – ogólna wytrzymałość użytkowa. Jednocześnie idzie za tym lekkość formy, relatywnie niewielka masa ostatecznego produktu. Dodatkowo aluminium to również możliwość wykorzystania materiału po recyklingu czy odporność na korozję.

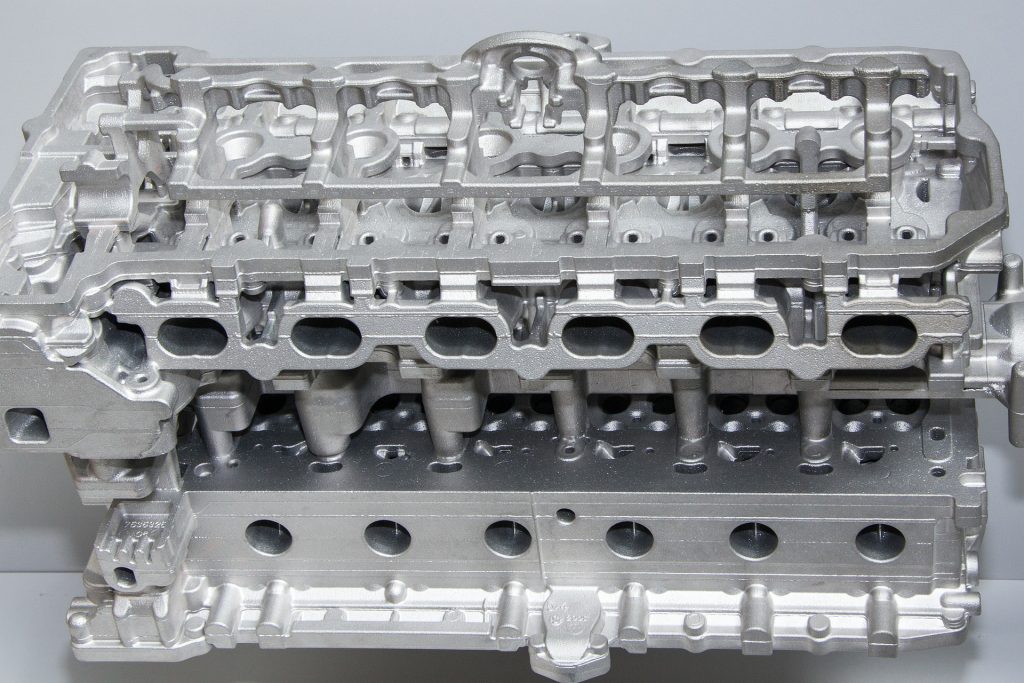

W efekcie obróbka aluminium należy do najczęściej wybieranych rozwiązań w branży produkcyjnej. Właściwości aluminium sprawiają, że frezowanie czy toczenie tego materiału wymaga szczególnej uwagi i dostosowania obróbki do specyfiki produktu. Charakteryzuje się on sporą elastycznością, którą dodatkowo – pod wpływem ciepła – wzmaga możliwość zmiany wymiarów.

Obróbka skrawaniem aluminium

Skrawanie aluminium musi uwzględniać to, jaki jest stopień utwardzenia materiału. Materiał w formie czystej oraz tzw. materiały niskostopowe mogą być w kontekście obróbki utrudnione. Ich twardość nie będzie wystarczająca. Odczuwalne stają się natomiast inne cechy – np. rozciągliwość.

Problematyczne bywają także stopy odlewnicze o parametrach wyższych niż 12 proc. Si. Twardość wpływać może m.in. na szybszą eksploatację narzędzi obrabiających. W efekcie należy pamiętać, że najkorzystniejsze parametry pod kątem zmian plastycznych charakteryzują produkty mniejsze niż 12 proc. Si.

Można więc przyjąć, że obróbka aluminium musi uwzględniać właściwości stopów takie jak:

- duży współczynnik rozszerzalności liniowej (szczególnie w kontekście chłodzenia)

- niewielki współczynnik sprężystości wzdłużnej

- ponadprzeciętną przewodność cieplną.

Obrabianie aluminium – czy to skrawanie, toczenie, czy gratowanie – powinno być realizowane tak, by mieć kontrolę nad kształtowanie i odprowadzaniem wiórów. Należy zwrócić szczególną uwagę na to, by splątane elementy wstęgowe nie miały możliwości oplatania narzędzia lub przedmiotu, który został poddany obróbce. Efektem tego może być uszkodzenie urządzenia.

Dotyczy to szczególnie parków maszynowych, w których proces obróbki CNC jest zautomatyzowany. Wraz z dynamiką działania i szybkością procesu idzie relatywnie niewielki czas na reakcję ze strony operatora oraz możliwości ingerencji w pracę urządzenia. Stąd ważne jest kształtowanie, tworzenie i właściwe odprowadzanie wiórów – jest to możliwe przy wykorzystaniu właściwej geometrii narzędzi.

Jak wygląda frezowanie aluminium?

Maszyny do frezowania aluminium muszą pracować przy ponadprzeciętnej prędkości obrotowej oraz pod względem posuwów. Należy je indywidualnie dostosować do specyfiki materiałowej. Kluczowy z punktu widzenia efektywności i estetyki frezowania aluminium jest park maszynowy – obróbka wymaga bowiem m.in. narzędzi zapewniających precyzyjne wykończenie powierzchni.

Frezowanie aluminium wykonuje się w oparciu o kilka typów frezów – od jedno- po wersje zawierające trzy ostrza. Ich dopasowanie przekłada się nie tylko na efektywność procesu, ale też sprawną gospodarkę odpadami.

Podczas frezowania duże znaczenie odgrywa temperatura. Powinna być stale kontrolowana ze względu na negatywne działanie wobec struktury materiału. Miejscowe przegrzania wywołane nadmiernie wysoką temperaturą powodują jego osłabienie, a w efekcie nieprawidłowość procesu oraz ryzyko uszkodzenia narzędzia frezującego.

Na co zwrócić uwagę podczas obróbki aluminium

Podstawową kwestią jest prędkość – powinna być wysoka zarówno w opcji obrotowej jak i posuwowej. Nie należy tego jednak traktować jako bezwzględny warunek: szybkość działania musi być uzależniona od założonego efektu napowierzchniowego. Tak więc, frezowanie aluminium na etapie wykończeniowych musi uwzględniać zmniejszenie szybkości posuwowej, co zapewni właściwe przygotowanie powierzchni do odbiorcy.

Podczas procesu frezowania należy pamiętać również o znaczeniu chłodzenia. Obróbka wymaga sprawnego i efektywnego odprowadzania nadmiaru ciepła. Obfite chłodzenie powinno obejmować zarówno frez jak i posuw roboczy. W przypadku braku takiej możliwości konieczne jest zastosowanie specjalistycznych narzędzi.